Scegli con consapevolezza: quali sono le tecnologie di stampa 3D più adatte per la realizzazione dei tuoi plantari? L'innovazione della stampa 3D sta trasformando ogni aspetto della nostra vita quotidiana, compreso il modo in cui curiamo la nostra salute e il nostro benessere. Uno dei settori più recenti e in costante evoluzione è rappresentato dall'industria ortopedica, in particolare quella dedicata all’ortesi plantare.

Questa tecnologia all'avanguardia ha rivoluzionato il flusso di produzione di supporti plantari personalizzati, offrendo un livello di precisione e comfort mai visto prima.

Nell’ultimo decennio la stampa 3D è emersa, imponendosi come metodo di fabbricazione flessibile e accurato, sollevando dal lavoro di manifattura manuale il professionista ortopedico con notevole abbassamento di tempi, costi e spreco di materiale di produzione, grazie a un flusso di lavoro più snello, veloce e meno ingombrante basato sull’integrazione delle tecnologie 3D digitali per la fase di acquisizione e progettazione dell’ortesi.

Tuttavia, essendo molteplici le tecnologie di manifattura additiva presenti sul mercato, in relazione ai metodi di fabbricazione e ai materiali processati possono variare notevolmente i risultati e il dibattito che se n’è acceso attorno pone dubbi e domande circa i vantaggi dell’una o dell’altra tecnologia.

Per questo noi di CreaMED, tra primi In Italia ad aver portato la soluzione della produzione additiva di ortesi plantari, ci siamo posti l’obiettivo di fare chiarezza circa le potenzialità di ciascuna tecnologia AM desktop e di approfondire un’analisi dettagliata di confronto.

Lo studio è stato effettuato nello specifico confrontando tecnologia e risultati ottenuti dalle macchine corrispondenti:

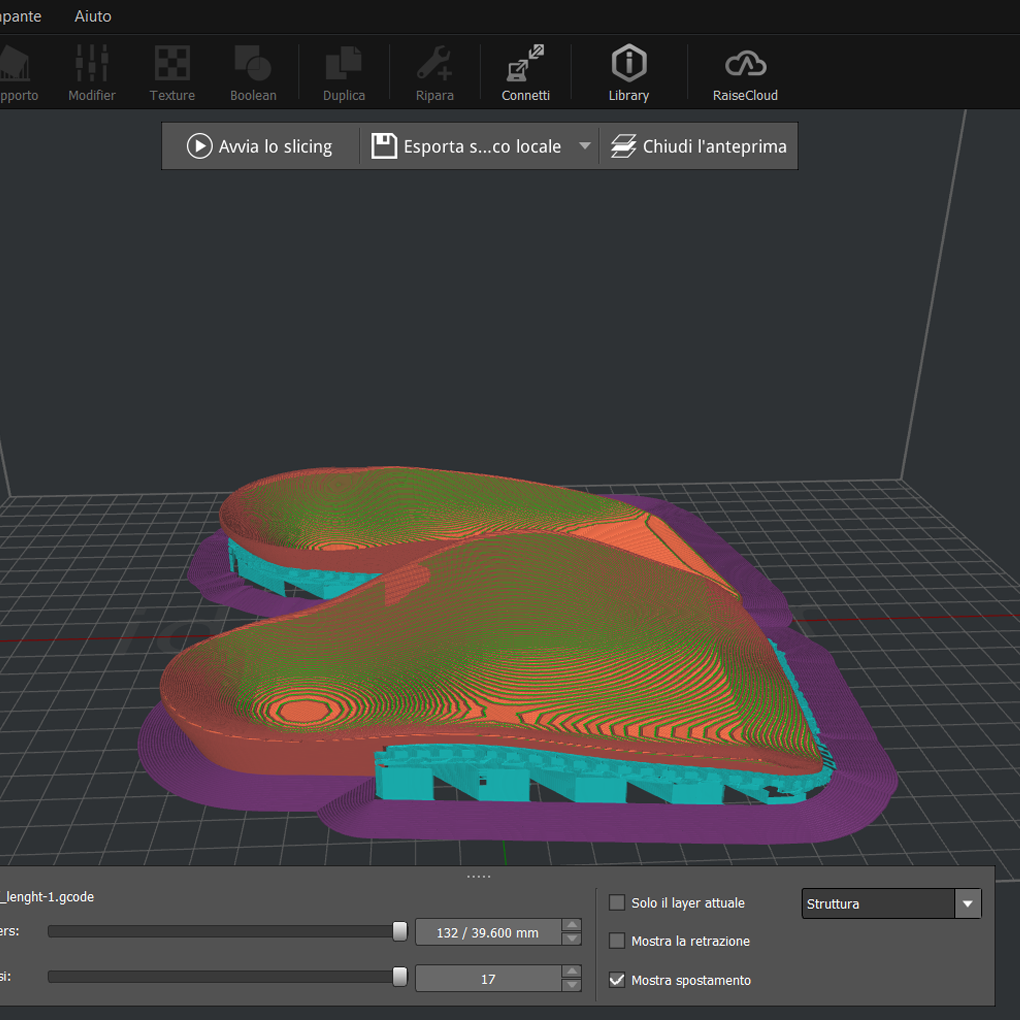

- Tecnologia FFF (FDM) basata sulle macchine Raise3D E2/E2CF

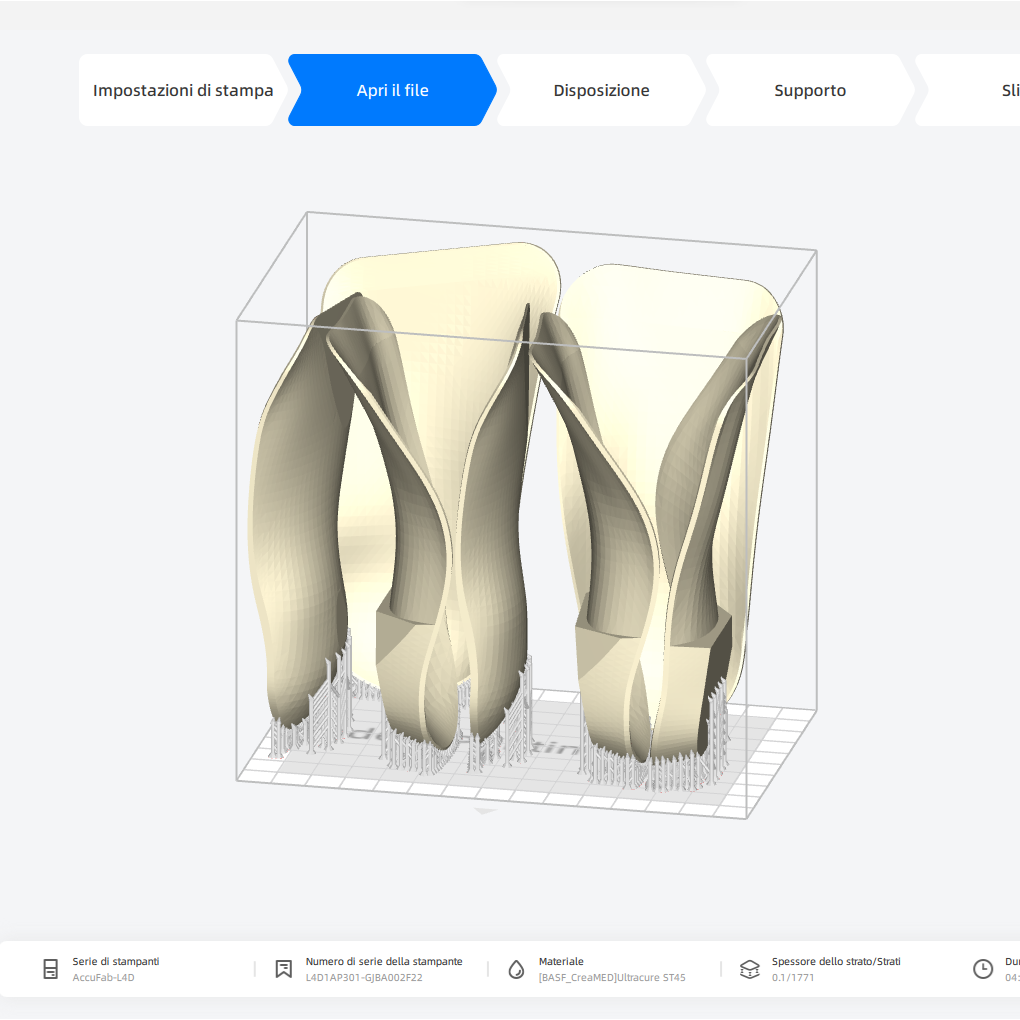

- Tecnologia LCD basata su Shining3D L4D/L4K

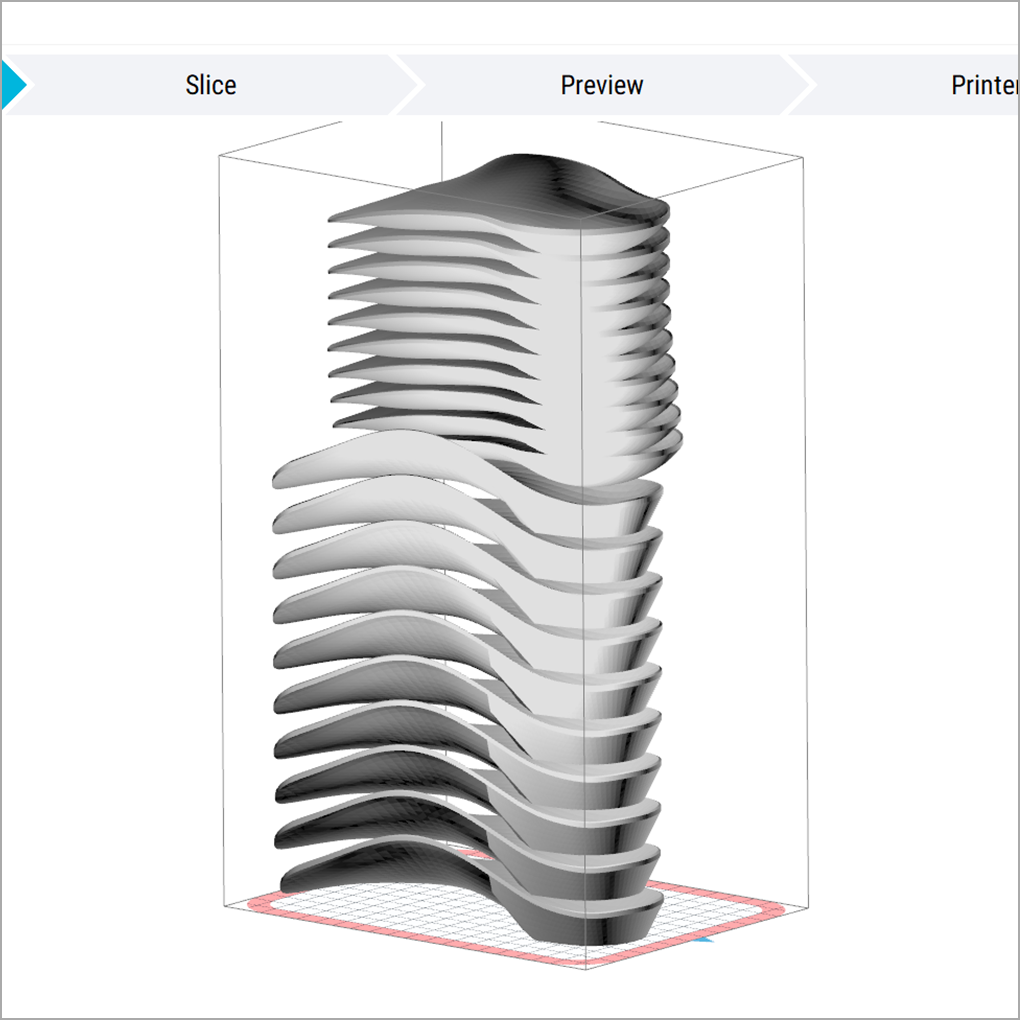

- Tecnologia SLS basata su Sinterit LISA X

Rispettivamente l’accurata selezione dei materiali di test basata sulle proprietà meccaniche comparabili a quelle delle tradizionali lastre di polipropilene e resina tipiche del plantare correttivo è ricaduta su:

- Filamento Filoalfa PPCF (polipropilene caricato con fibre di carbonio), materiale già ampiamente apprezzato dai professionisti del settore per le sue proprietà di buona resistenza, supporto e flessibilità che rappresentano i parametri di valutazione finale del plantare finito

- Resina BASF ST45, dall'ottimo compromesso tra proprietà di rigidezza e ritorno elastico

- Polvere Sinterit PA12 Industrial, per la caratteristica leggerezza e stabilità meccanica

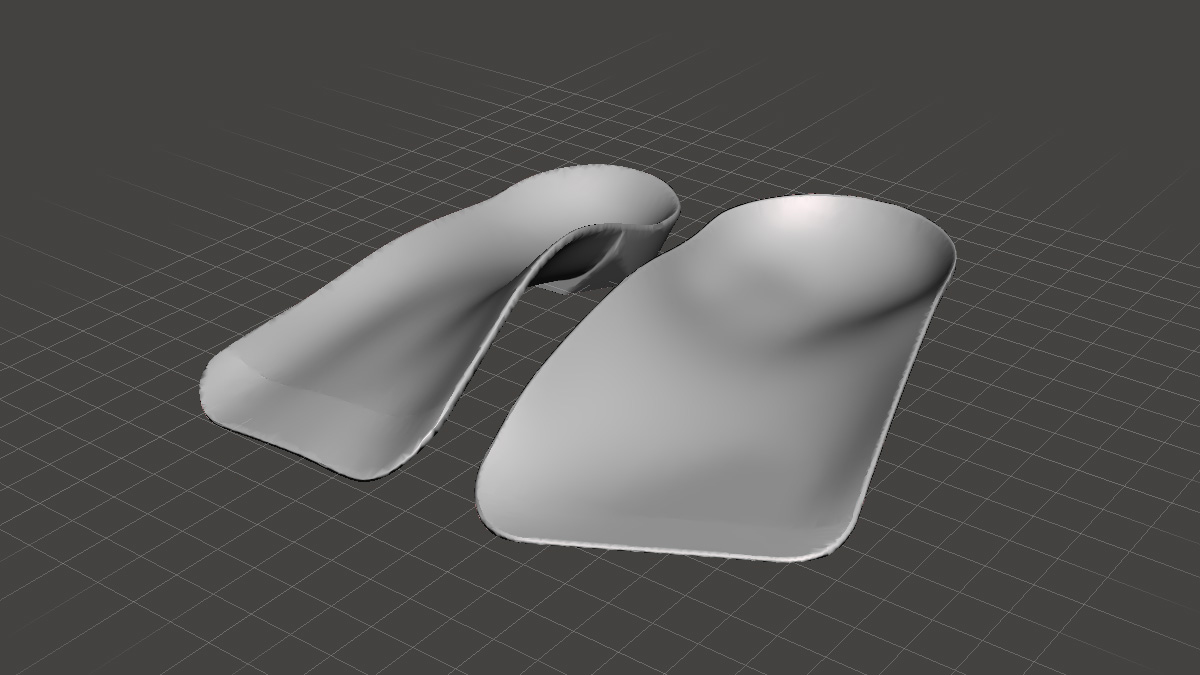

Successivamente prendendo in esame una coppia formata da due tipologie di plantari con spessori e correzioni differenti, si è focalizzata l’analisi su una produzione compresa da 1 a 30 paia di plantari al giorno.

Sono stati raccolti e confrontati precisi risultati relativi al processo e al prodotto ottenuto:

- Tempo di produzione per ciclo di stampa

- Capacità di produzione per ciclo di stampa (in termini di numero di paia fabbricabili per ciclo macchina)

- Costo di produzione del singolo paio di plantari

- Peso e prestazioni del plantare finito

1. Tempo di produzione di un paio di plantari

Effettuando un confronto delle tempistiche di fabbricazione per un singolo paio di plantari, emerge chiaramente che le tecnologie a resina e a filamento operano con tempi simili, generalmente compresi tra 2 e 5 ore quando sono ottimizzate le condizioni di orientamento e parametri di stampa. Questo rappresenta un notevole miglioramento rispetto alle 15 ore richieste per la stampa a polvere.

Proseguendo, è opportuno esaminare un altro aspetto di cui tener conto che riguarda la capacità massima di produzione per ciclo di stampa, considerando come questa tecnologia avanzata possa gestire la produzione di più paia contemporaneamente in un periodo di tempo ridotto.

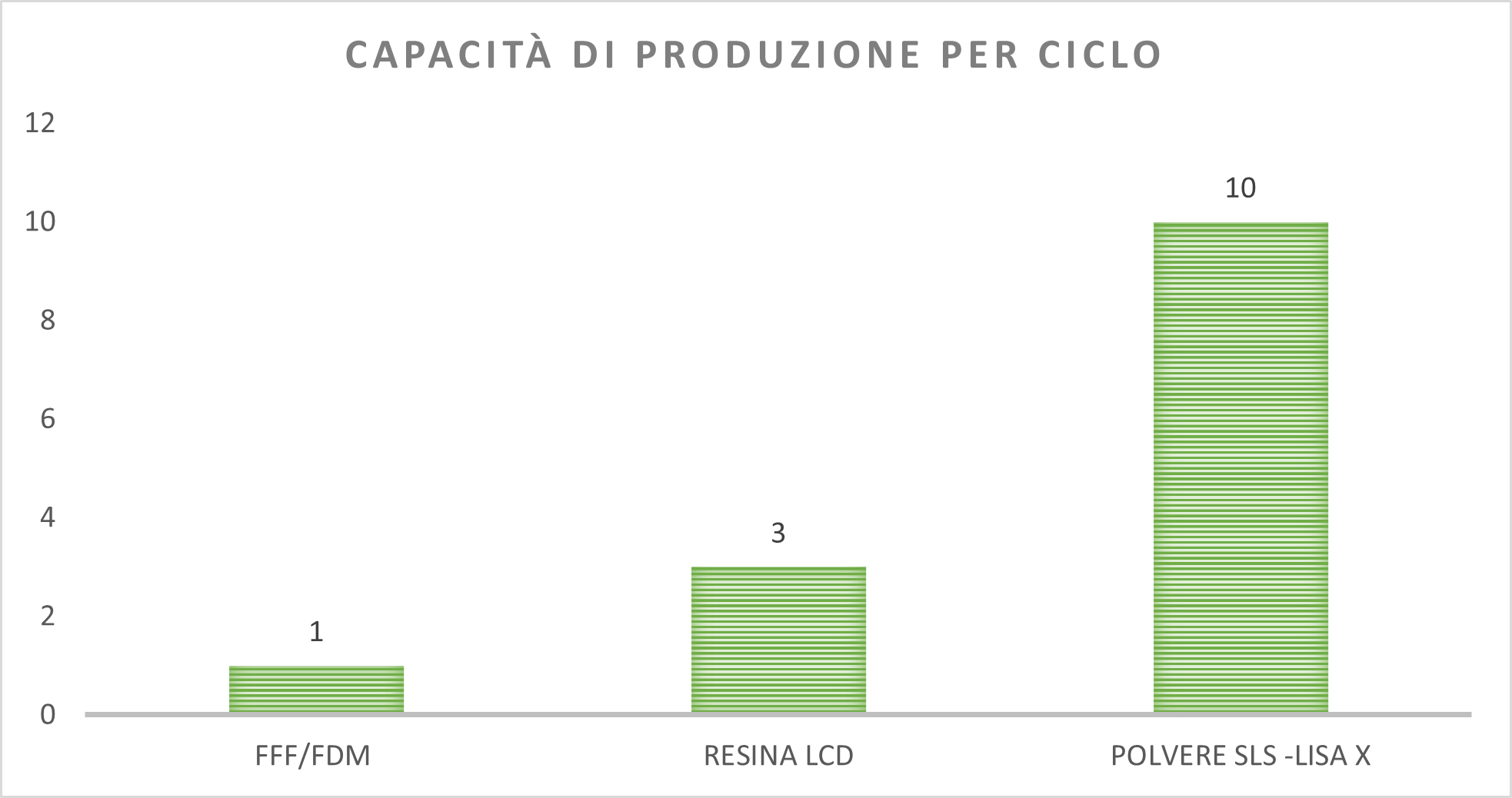

2. Capacità di produzione per ciclo di stampa

Secondo questa direttrice di analisi, la tecnologia SLS si distingue come leader, permettendo di produrre fino a 10 paia di ortesi in un singolo ciclo di produzione, nelle tempistiche di un giorno lavorativo. Considerando un ciclo di stampa più breve e sostenibile per il laboratorio, la tecnologia a resina LCD/DLP garantisce una produzione fino a 3 paia in sole 5 ore, ponendosi come la soluzione produttiva ottimale per quelle entità lavorative più piccole. (fig.).

Mentre per la tecnologia a filamento è opportuno procedere con la fabbricazione di un paio per volta, avvalendosi del vantaggio di utilizzo della piattaforma cloud per gestire code di progetti in modo lineare e snello che non richiede particolari processi di pulizia post stampa.

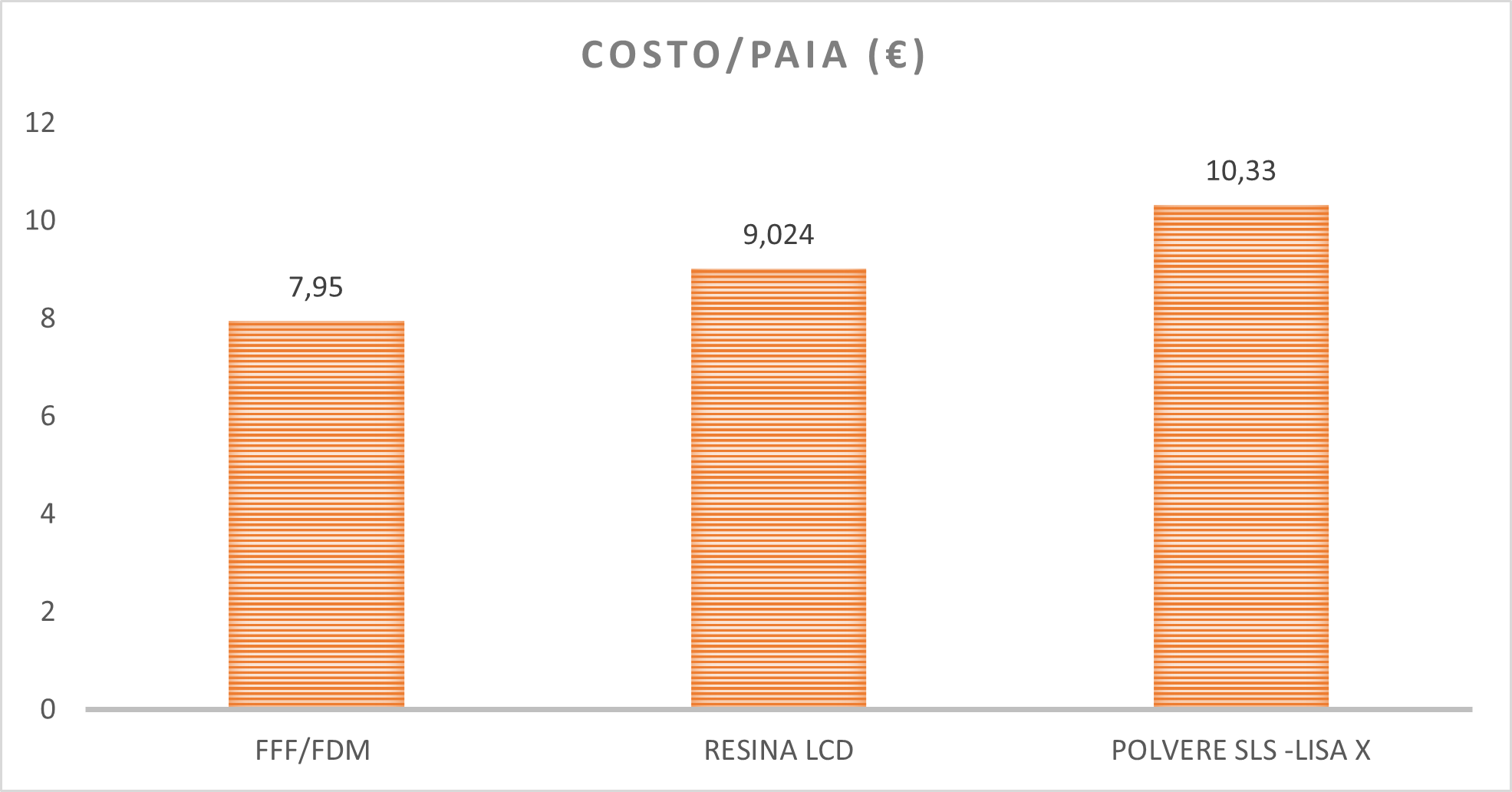

3. Costo di produzione del singolo paio

Un altro parametro di rilevanza cruciale riguarda il costo dei materiali impiegati nella produzione di un paio di ortesi. Se prendiamo in considerazione i materiali inclusi nell'analisi, diventa evidente che i costi più elevati sono associati alla polvere. Allo stesso tempo bisogna tener conto che lo spreco è minore, in quanto la tecnologia garantisce fino al 70% di riciclo della polvere necessaria per ciclo di stampa.

Per quanto concerne le tecnologie a filamento e a resina, esse richiedono la produzione di supporti aggiuntivi. Ad ogni modo, considerando la densità dei materiali, il consumo del filo sarà sempre inferiore a quello della resina. Di conseguenza, ribadendo che l’analisi in questo punto verte sulla sola voce di costo del materiale consumato, la stampa di una coppia di plantari a filamento risulta essere quella più vantaggiosa economicamente. Diversamente, per la tecnologia a resina, il materiale usato nel processo di manifattura deve tener conto anche dei chimici (cleaner e alcool isopropilico saturi di resina) necessari a effettuare la fase di post processing.

| TECNOLOGIA DI STAMPA |

STAMPANTE 3D | MATERIALE | PESO MATERIALE +supporti (g) |

COSTO MATERIALE 1Kg (€) |

COSTO PAIA (€) |

| FFF Filamento |

Raise3D E2CF | Filoalfa PPCF | 113.7 | 70 | 7.95 |

| LCD Resina |

Shining3D L4K | BASF ST45 | 94 | 96 | 9.02 |

| SLS Polvere |

Sinterit LISA X | PA12 Industrial | 78.12 | 130 | 10.33 |

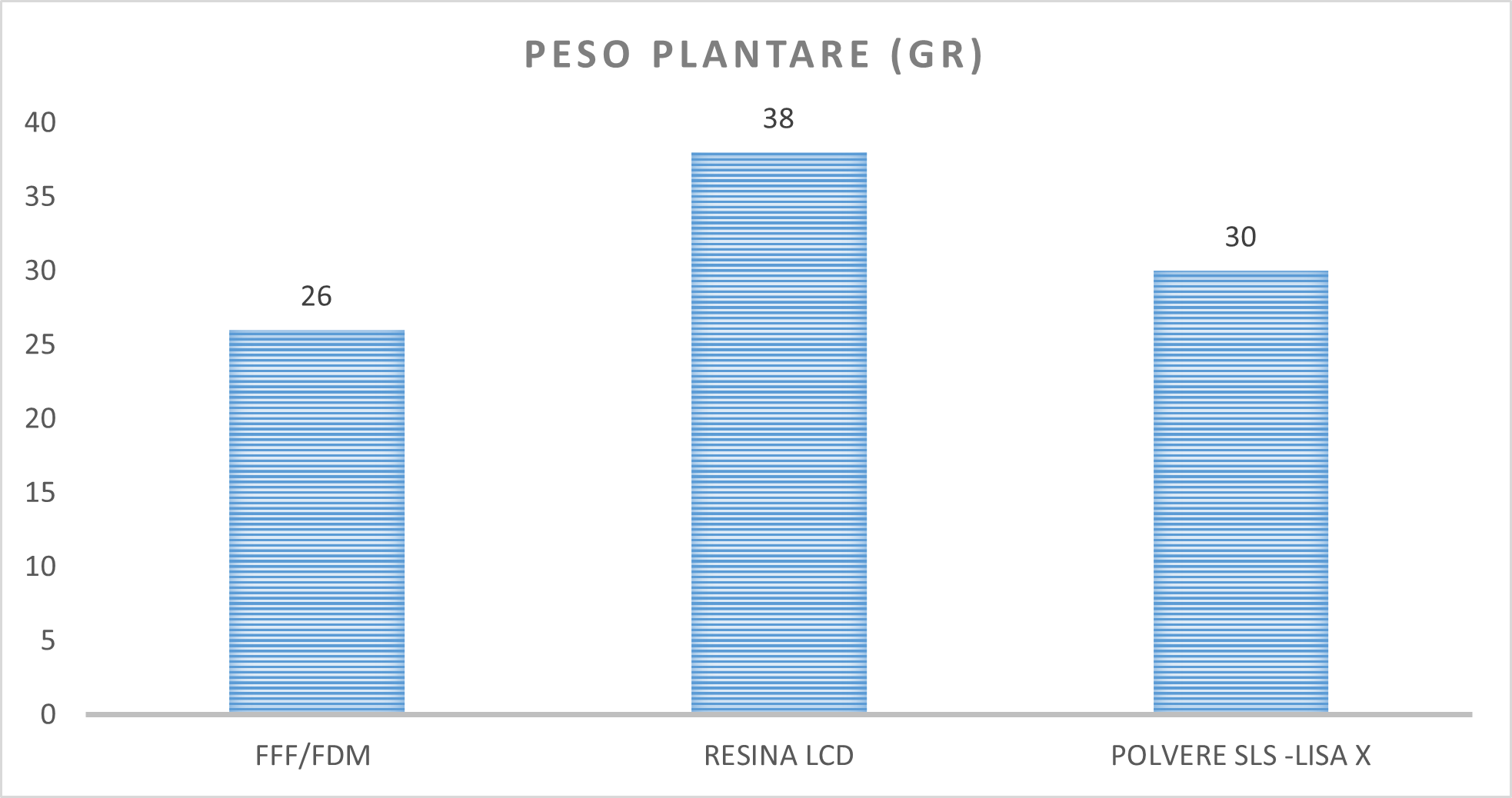

4. Peso e prestazioni del plantare finito

Gli elementi fondamentali della funzionalità di un plantare biomeccanico e correttivo sono sicuramente:

- il supporto adeguato dell’arco plantare

- l’ammortizzazione efficace che asseconda le fasi del ciclo del passo

- la leggerezza che favorisce confort e facilità di adattamento alle calzature

Testando le proprietà meccaniche di resistenza a flessione e ritorno elastico dei campioni stampati si è constatato che tutti e tre rispondono allo stesso modo, in particolare nel favorire supporto e ammortizzazione. Successivamente si è passato a valutarne il peso.

Dalle analisi si è osservato che i plantari stampati a filamento risultano il 25% più leggeri di quelli a resina, mentre i plantari stampati a polvere hanno un peso medio tra gli altri due.

La caratteristica primaria che conferisce leggerezza ai plantari realizzati a tecnologia FDM è la presenza di fibre di carbonio, le quali riducono la densità del materiale e, di conseguenza, il peso complessivo dei plantari rispetto a quelli realizzati con resina. Il vantaggio del Carbon Fiber non riguarda solo la leggerezza conferita all’ortesi plantare, ma anche la notevole resistenza a cicli di fatica del passo garantita in combinazione con il polipropilene.

Se vogliamo considerare la resa estetica, invece, le tecnologie a resina e a polvere offrono maggiore rifinitura e la possibilità di incidere loghi personalizzati e nominativi di riconoscimento.

Conclusioni

Al termine della nostra analisi, risulta chiaro come la tecnologia SLS si propone come la soluzione adatta per la produzione massiva di ortesi plantari in linea con le esigenze di un’officina ortopedica, con la possibilità di produrre fino decine di paia al giorno. Tuttavia, la soluzione richiede altresì la disponibilità di strutture e ambienti di lavoro che rispettino stringenti aspetti tecnici e norme di sicurezza, che garantiscano l’installazione di strumenti e macchine per processi di gestione del materiale.

Sullo stesso piano possiamo confrontare le tecnologie FDM e LCD in quanto tecnologie desktop, considerando che ciascuna porta con sé diversi punti a favore. Se da un lato con la tecnologia a resina è possibile realizzare fino a 3 paia di plantari, a parità di tempistiche di lavoro, dall’altro i pezzi appena stampati richiederanno ulteriori fasi di pulizia e post-produzione per arrivare a ottenere il prodotto finito. La gestione delle fasi di lavaggio e cottura con apposite attrezzature richiede attenzione allo smaltimento dei prodotti chimici esausti, contenenti cleaner, alcool isopropilico e residui di resina.

La soluzione ottimale per massimizzare l'efficienza del flusso di produzione ordinato offerto dalla tecnologia a filamento consiste nell'implementare una catena di produzione flessibile e continua con almeno due stampanti Raise3D E2/E2 CF, capaci di gestire gli attuali volumi di produzione negli studi. Questa configurazione consente di raddoppiare l'efficienza e la produttività complessiva del processo.

| TECNOLOGIA DI STAMPA |

STAMPANTE 3D | MATERIALE | TEMPO DI STAMPA PAIA (h) |

TEMPO DI POST PRODUZIONE (min) |

CAPACITA DI PRODUZIONE PER CICLO DI STAMPA |

| FFF Filamento |

Raise3D E2CF | Filoalfa PPCF | 7 | 5-10 | 1 |

| LCD Resina |

Shining3D L4K | BASF ST45 | 5 | 40 | 3 |

| SLS Polvere |

Sinterit LISA X | PA12 Industrial | 15 | 60 | 10 |

In conclusione, non esiste una soluzione univoca per il settore in quanto tutte queste tecnologie di stampa 3D hanno il potenziale per creare ortesi plantari personalizzate.

La scelta tra queste tecnologie dipenderà dalle esigenze specifiche del professionista, dal campo di specializzazione in cui opera, dal flusso di pazienti che tratta quotidianamente e conseguentemente dall’entità della propria attività e del personale a disposizione ad operare con le macchine.

Tuttavia, l’evoluzione costante della tecnologia ci porterà a proseguire il nostro studio. I prossimi step saranno quelli di identificare nuovi materiali, ottimizzare ulteriormente i tempi e costi di produzione e rimuovere gli sprechi.