Il cancro al seno è tra le neoplasie più frequenti per incidenza nella popolazione femminile e tra le principali cause di morte nelle donne in tutto il mondo.

Si stima che una donna su otto ne sarà colpita nel corso della propria vita. L'identificazione è fondamentale per aumentare le possibilità di recupero e la sopravvivenza dalla malattia.

La palpazione mammaria è una delle più popolari tecniche per rilevare anomalie tissutali in scenari clinici, compresa l'esame del seno. Tuttavia, la sensazione tattile utilizzata per identificare i tumori dal medico o da una donna durante la palpazione del seno rende questa procedura soggettiva.

Negli ultimi decenni sono stati sviluppati sensori tattili per discriminare quantitativamente tra tessuti cancerosi e sani, ma la maggior parte di questi sistemi soffre ancora di una bassa sensitività, elevato consumo energetico, ridotta durata alla sterilizzazione e rumore elettrico.

A partire da questi presupposti, un gruppo di ricercatori in collaborazione con la Breast Unit della Fondazione Policlinico Universitario Campus Bio-Medico, ha lavorato alla progettazione di un dispositivo per superare tutte queste limitazioni, sfruttando i vantaggi della tecnologia a fibra di Bragg a griglia (FBG) combinata con quella del 3D per sviluppare un'innovativa sonda tattile per la mammella e identificazione del cancro.

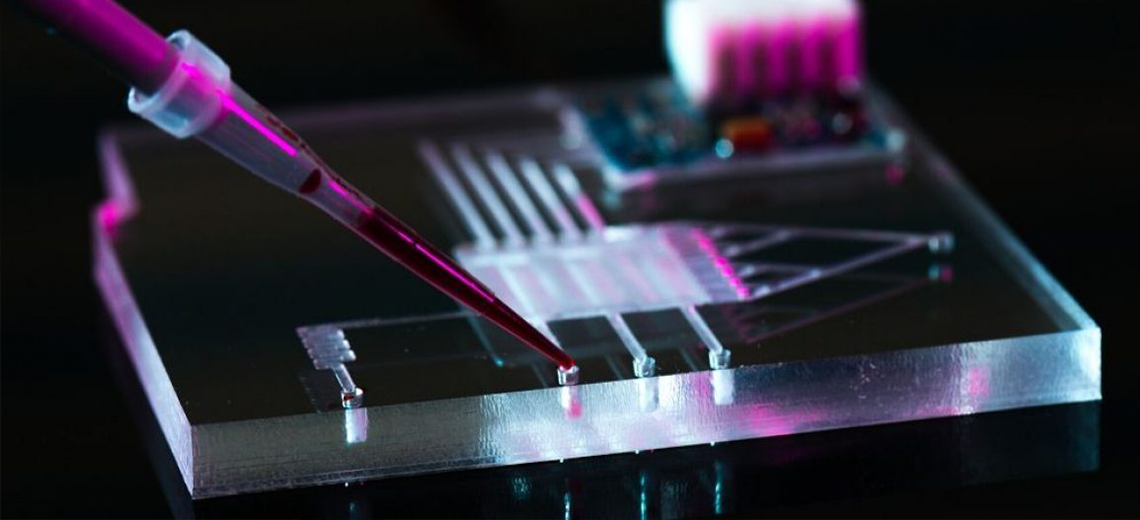

Questo dispositivo sfrutta, quindi, i vantaggi della griglia in fibra di Bragg (FBG) integrata in una struttura stampata in 3D (Fig.1). L’integrazione delle FBG durante la stampa 3D combina gli innumerevoli vantaggi della tecnologia a fibre ottiche (ad esempio, compattezza, immunità alle interferenze elettromagnetiche, non elettriche capacità di multiplexing e un'elevata puntellazione metrologica) con quelli della prototipazione rapida (ad esempio, a basso costo, elevata possibilità di personalizzazione del dispositivo da stampare, brevi tempi di fabbricazione).

Fig.1

Analisi agli elementi finiti e ottimizzazione del posizionamento della fibra

Per la progettazione sono state effettuate diverse tipologie di analisi e test, a partire dalle analisi agli elementi finiti (FEA). Per analizzare la risposta meccanica della struttura progettata quando un carico viene applicato sulla parte superiore della testa, sono stati costruiti due modelli a elementi finiti (FE). Dai risultati ottenuti è stato notato che la distribuzione della deformazione lungo le linee di taglio hanno raggiunto valori tali da indurre rottura del sensore FBG. Da queste conclusioni si è considerato di posizionare la fibra ottica lungo la linea di taglio azzurra, in quanto garantisce che la fibra ottica sia interamente in trazione in condizioni di carico, anche se potrebbe verificarsi una compressione se integrato nella base (Fig. 2). Il sensore opera quindi tastando sulla superficie del seno per discriminare i tessuti cancerosi da quelli sani rilevando le differenze di rigidità.

Fig.2

Design strutturale e caratteristiche geometriche dell’unità del sensore

Da queste valutazioni è stato realizzato l’unità strutturale di rilevamento a forma di U con una colonna centrale, il sensore FBG (λB di 1541 nm, 10 mm di lunghezza del reticolo e riflettività >90%; commercializzato da AtGrating Technologies, Shenzhen, Cina) rivestito in silice e acrilato integrati nella struttura. La testa del sensore viene fatta aderire sulla colonna centrale della struttura a U con colla cianoacrilica e come spiegato di seguito l’integrazione dell’FBG avviene durante la stampa inserendola in un canale scanalato al centro del nastro. Dai risultati FE il sensore è stato progettato per adattarsi alla base integrando le flange a una profondità di 3mm.

Tutti i componenti dell'unità di rilevamento sono stati stampati utilizzando la tecnologia di modellazione a deposizione fusa (FDM). La testina di contatto è stata stampata in acido polilattico (PLA) componente più rigido della struttura a U in cui è posizionato il sensore, realizzata in TPU 95A.

Processo di fabbricazione dell’unità del sensore

Questo ha garantito una trasmissione completa dell'intera F applicata sulla testa della struttura a U e, a sua volta, l'FBG può essere raggiunto. Le principali fasi di fabbricazione della struttura a U con le reti sensorizzate sono elencate di seguito:

- Pre-elaborazione: Preparazione del file g.code della progettazione assistita da computer utilizzando CURA slicing software, impostata una densità di riempimento del 100%, riempimento a geometria triangolare e una velocità di stampa di 30 mm/s. Quindi, il lavoro viene inviato al 3D stampante.

- Produzione: fase di stampa 3D. Il filamento fuso (cioè TPU 95A) è estruso dall'ugello e depositato strato per strato sul piatto della stampante. Al 21 ° strato, viene creato il canale per incorporare la fibra ottica. La stampa viene messa in pausa e la fibra ottica viene pretensionata nel canale. In seguito, la stampa viene riavviata.

- Post-elaborazione: Alla fine del processo, la struttura a U che integra l'FBG durante la stampa viene rimossa dal piatto, la testina stampata in PLA è attaccata alla struttura e il sensore è pronto per essere inserito nella base.

Caratterizzazione metrologica e test su fantocci in silicone

Successivamente sono stati effettuati i test di rilevazione del modulo di Young (E) tattile su cilindri in due tipologie specifiche di gomma siliconica (es. Skin Drago 10A—ds10, più flessibile e Skin Drago 30A—ds30, più rigido) e in seguito valutate la capacità di sensibilità dell'unità di discriminante di materiali con diverse rigidità. Per riconoscere il cancro al seno dalla superficie del corpo il dispositivo dovrebbe essere in grado di discriminare i tessuti in base alle proprietà meccaniche.

Componenti della sonda tattile: design, fabbricazione e test su fantoccio

La sonda è composta principalmente da più unità di rilevamento (ad esempio, tre sensori stampati in 3D basati sulla tecnologia FBG), un coperchio e una base con un collegamento filettato a vite per proteggere i sensori, ad eccezione delle loro teste di contatto, e un’impugnatura fissata per consentire all'utente una più facile applicazione della pressione sul tessuto (Fig. 3). Infine, un tappo con tre aperture ha permesso l'installazione degli adattatori LC in fibra ottica per consentire l’interconnessione delle unità di rilevamento integrate nel sistema tattile dispositivo all'interrogatore FBG. Le tre unità di rilevamento si trovano una al centro della base e gli altri ai lati. Come già descritto, un singolo FBG è incorporato in ciascuna unità di rilevamento lungo il suo asse neutro mentre la parte di riposo della fibra ottica viene prima avvolta all'asse dell'impugnatura, simile ad una bobina, e poi inserito attraverso la maniglia per raggiungere l'adattatore e accoppiare il connettore LC all'estremità della fibra a quella dei cavi patch. Tutti i componenti della sonda sono fabbricati in PLA con l’eccezione della struttura a U delle unità di rilevamento realizzata in TPU.

Fig.3

Per studiare meglio la capacità della sonda tattile di discriminare materiali con diversa rigidità nell'identificazione del cancro al seno, è stato sviluppato un fantoccio in silicone che ricalchi un modello di seno con lesione tumorale.

Il modello di test è stato preparato simulando il tessuto mammario con silicone ds10 in cui è stata dispersa una sfera di 10mm di diametro stampata in 3D in PLA usata per modellare il tessuto neoplastico (Fig. 4).

Fig.4

È stata quindi analizzata la capacità della sonda tattile di rilevare la presenza del tessuto neoplastico all'interno del fantoccio utilizzando la macchina a compressione già impiegata per la valutazione metrologica. In questi esperimenti, l'impugnatura della sonda tattile è stata bloccata dalla griglia superiore e spinta contro il phantom posto sulla piastra inferiore (Fig. 5)

Fig.5

Ad oggi, solo poche soluzioni sono state commercializzate per la palpazione del tessuto mammario. I più utilizzati sono i cuscinetti in silicone sviluppati per ridurre l'attrito tra le dita e il seno e aiutare le donne durante l'autopalpazione, ma non sono presenti sensori integrati nella matrice siliconica per rilevare automaticamente anomalie tissutali.

Questo dispositivo integrando l'FBG in una struttura stampata in 3D rende il sensore più robusto rispetto alle soluzioni di rilevamento in matrici siliconiche e più facile da sterilizzare rispetto ad altri dispositivi presenti in letteratura. Anche l'uso della FDM svolge un ruolo cruciale nelle prestazioni del sensore FBG poiché ci si aspetta una migliore adesione del silicone, e un'ottimizzazione guidata da FEA può essere facilmente adottabile personalizzando le impostazioni e i materiali di stampa, riducendo così tempi e costi.

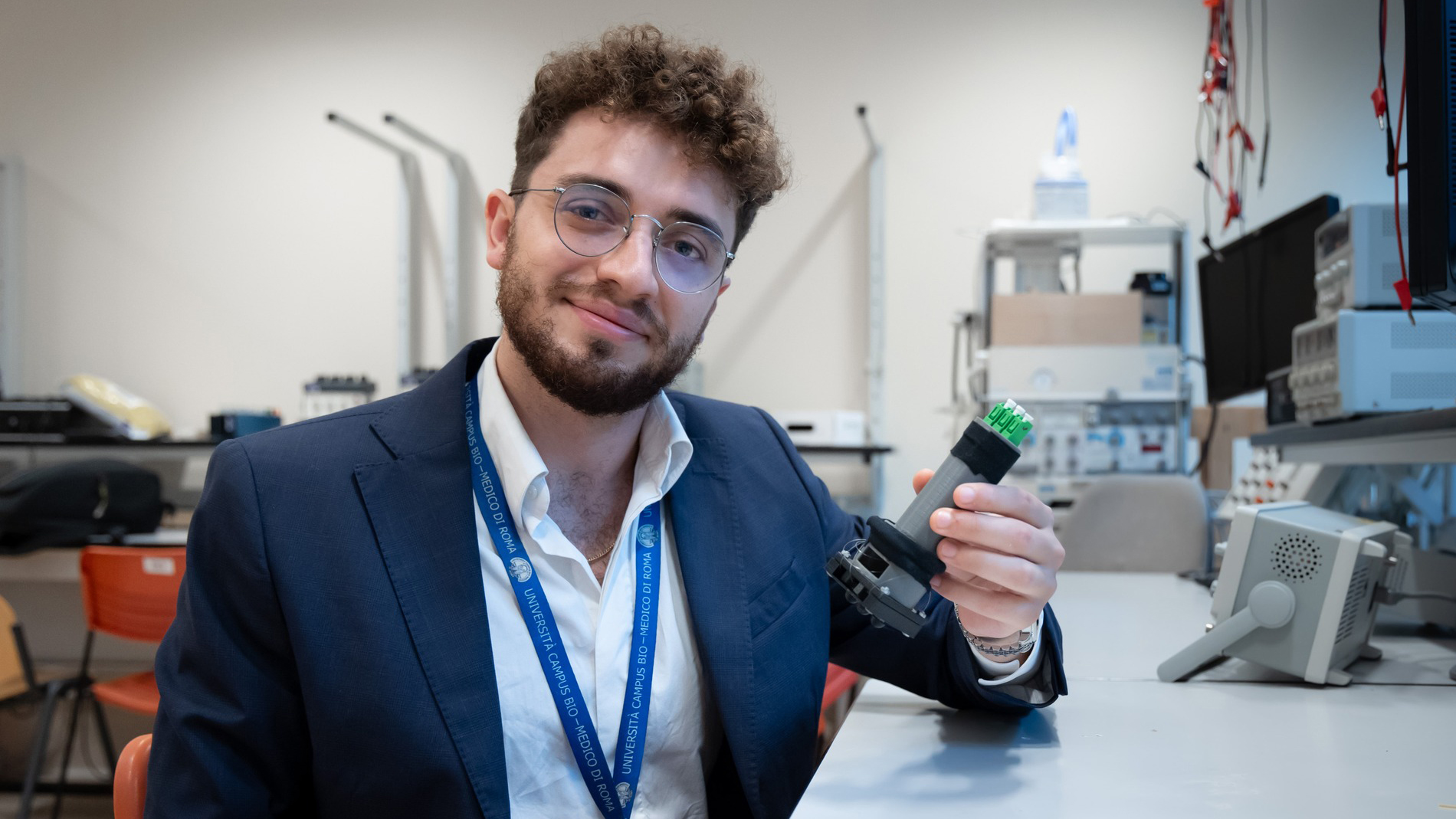

Il progetto contenuto nel lavoro di tesi di Alfredo Dimo, assistente di ricerca del Laboratorio di Misure e Strumentazione Biomedica UCBM, è stato riconosciuto con il premio IEEE Italy Section - ABB 2023 Master Thesis Categoria Technology.

Grazie a questi successi il progetto è già operativo sulle prossime ottimizzazioni e miglioramenti, in particolare focalizzati sull’aumento della risoluzione spaziale della sonda fino a stimare le dimensioni e la rigidità del nodulo del tessuto mammario e l’aggiunta di un’unità di controllo per segnalare all’utente quando superato il valore di soglia.

Fonte: IEEE.org