Perché uno scanner 3D rappresenta una risorsa all’interno di un’officina ortopedica? Oltre all’utilizzo più comune, ovvero nel flusso di lavoro di progettazione di dispositivi ortopedici su misura, uno scanner 3D professionale può rivelarsi uno strumento importante all’interno di un'attività manifatturiera come un'officina ortopedica.

Le potenzialità che offre sono molteplici e i settori che ne sono interessati possono riguardare i più disparati campi d’applicazione. Tra questi vi è la possibilità di effettuare il Reverse Engineering che negli ultimi anni, ad alto impatto economico, ha iniziato a rappresentare un processo innovativo ed efficiente, soprattutto nella meccanica.

Il Reverse Engineering (o ingegneria inversa) è un processo che, tramite una scansione laser 3D o una rilevazione tomografica, permette di digitalizzare un oggetto fisico. A tutti gli effetti è un processo inverso rispetto ad una progettazione di tipo classico. Si parte dall’oggetto finito per estrapolare il modello matematico che ne definisce forme, dimensioni e proporzioni, per poi generare gli stampi con cui realizzarlo, stamparlo con la tecnologia 3D o effettuare analisi strutturali. Con questo processo diventa più semplice andare a replicare e modificare il design di un oggetto per ottimizzarne le prestazioni, realizzandone uno completamente nuovo.

Lo scopo è quello di progettare un oggetto utilizzando qualcosa di già esistente del quale è impossibile misurare con precisione le dimensioni a causa della complessità della forma o della difficoltà nel ricondurre parti a forme geometriche classiche. È una tecnologia che trova largo impiego nello sviluppo del prodotto, nel restyling, nella metrologia e controllo qualità di componenti plastici e oggetti in acciaio o altre leghe. Tra i vari vantaggi e le possibilità che si aprono nel saper padroneggiare questo processo, in particolare vi è quella di riprodurre oggetti e componenti.

Scanner 3D Einscan H di Shining3D

Questo vantaggio nasce, in primis, dalla disponibilità di uno scanner 3D professionale ed estremamente accurato che garantisce l’acquisizione di una copia digitale perfetta dell’oggetto fisico. Un'opzione dalla quale chiunque potrebbe trarre vantaggio, considerando la possibilità di ripristinare componenti andati incontro a rottura o messa fuori produzione.

Questo processo di ricostruzione è stato portato a termine dall’Officina Tecnica Ortopedica Caruana che si è trovata a fronteggiare la messa fuori produzione di un'ortesi Dorflex di tipo predisposto, necessaria al trattamento ortopedico di un paziente e dalla geometria curvilinea particolarmente complessa da replicare sia con metodo tradizionale che con il semplice CAD.

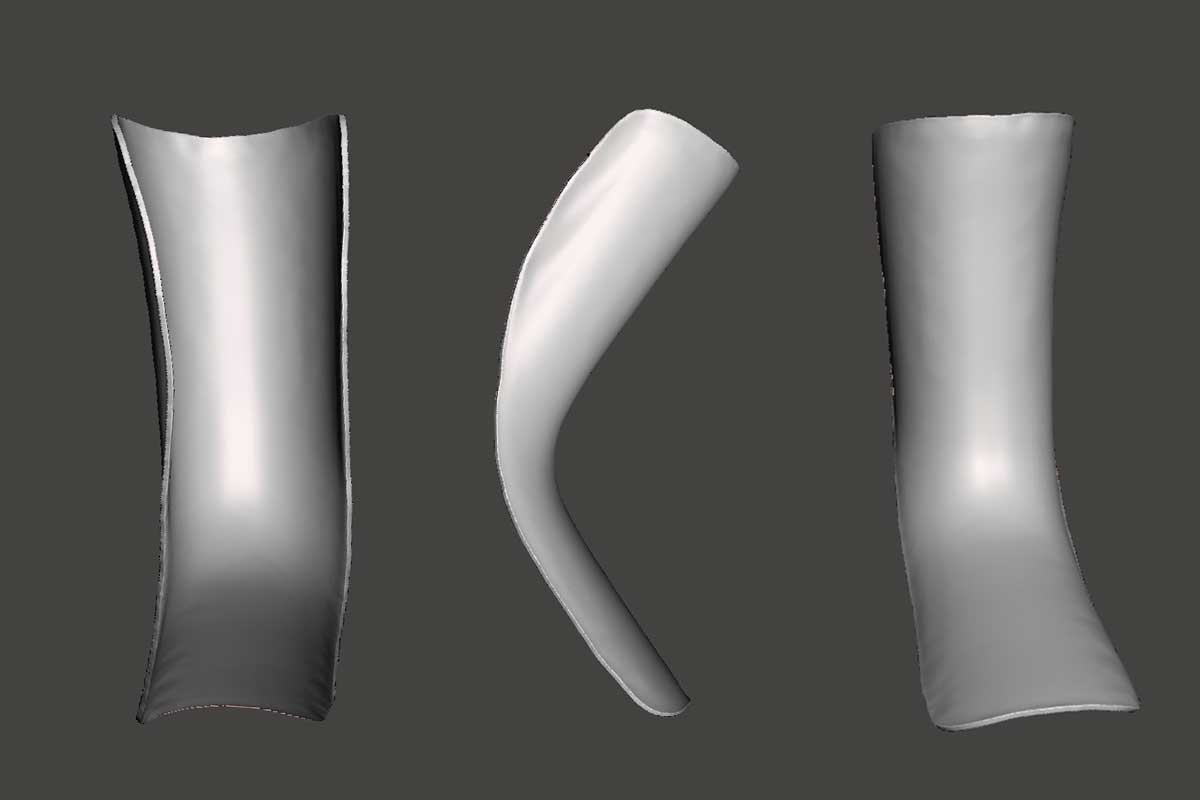

Ortesi predisposta Dorflex

All'interno del team dell'officina guidato dal tecnico ortopedico Pasquale Caruana, ad affiancarlo l’ingegnere biomedico Josephine Schittone che, facendo uso dello scanner 3D professionale Shining3D Einscan H dotato di accuratezza fino a 0.025mm, ha ottenuto la riproduzione digitale fedele dell’ortesi.

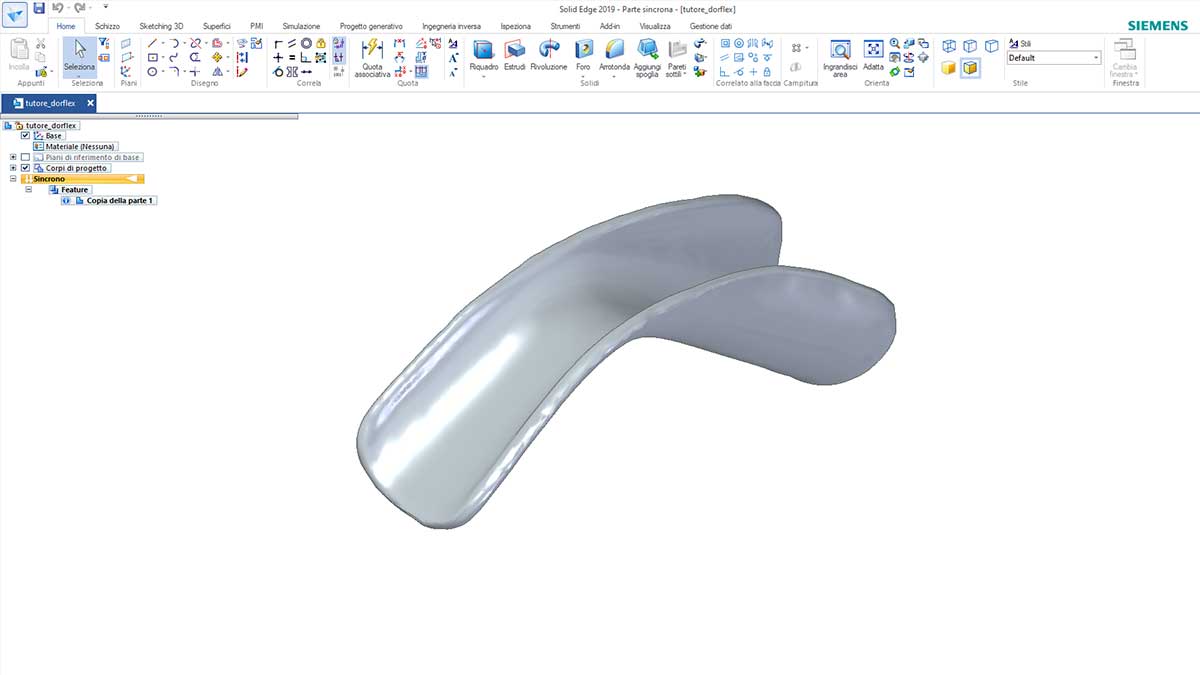

Grazie al software dello scanner ExScan H è possibile gestire la scansione in pochi minuti e contemporaneamente manipolarla per eliminare errori d'acquisizione o effettuare modifiche avanzante. Successivamente, utilizzando il software CAD Siemens Solid Edge incluso nel pacchetto dello scanner, è stato possibile effettuare la conversione della scansione in formato parametrico (quindi dall'STL al file formato STEP attraverso tecniche di reverse engineering) ed effettuare le modifiche sull'arto scansionato del paziente, per procedere infine alla fabbricazione con stampante 3D. Cruciale è stata la scelta del materiale conforme a ripristinare le proprietà meccaniche di quello in uso, ricaduta sul Polipropilene BASF certificato EN UNI ISO 10993 al contatto con la pelle e ad uso ortopedico.

Scansione 3D importata su Solid Edge Siemens

Si è passati così dalla necessità di un'ortesi predisposta a una su misura, aumentandone il valore e l’efficacia terapeutica garantita dalla completa personalizzazione del dispositivo. La messa fuori commercio dell'ortesi, che ne rendeva necessaria la sua riproduzione con metodi di fabbricazione tradizionali, ha garantito un processo produttivo snello e sostenibile, con risparmio notevole su tempi e impiego dell'operatore tecnico specializzato nella manifattura, eliminando di conseguenza i costi di bende, sistemi tubolari, calco in gesso, forno per termoformatura, strumenti, materiale di scarto e conseguenti tempistiche di acquisizione delle forme e disagio sul paziente.

Tutore in visualizzazione 3D

Tutta la fase produttiva tradizionale che solitamente richiede più di mezza giornata di lavoro e attenzione del tecnico specializzato, è stata in questo modo completamente automatizzata con una notte di lavoro continuativo della stampante. L'ultima fase prima della consegna al paziente ha richiesto il semplice rivestimento con tessuti ortopedici e rifinitura con strappi di ancoraggio.

Tutore stampato in 3D e rivestito

I risultati dell'utilizzo delle tecnologie digitali si sono registrati in un cospicuo risparmio economico in termini di materiale di scarto e macchinari in uso (costi di accensione di forni per termoformatura e sistemi di lavorazione del gesso) e di tempo per l’operatore (impegnato fisicamente dalla visita clinica alla produzione tradizionale), e dall'altro lato il paziente stesso ne ha guadagnato con una visita più snella e maggiore attenzione. In questo modo l'officina ha registrato un tempo di produzione completamente riacquisito e riversato sul prossimo lavoro e nuovi pazienti.